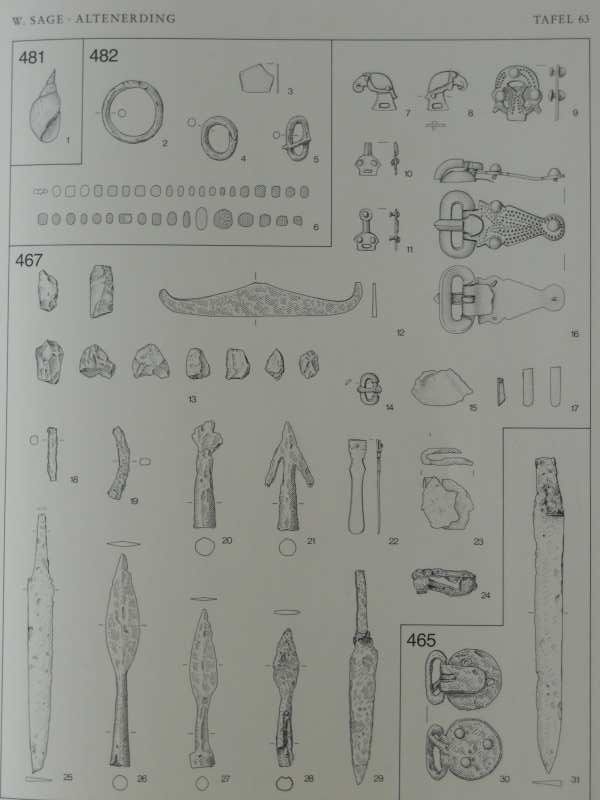

Rekonstruktion diverser Grabbeigaben vom Grab 467 Altenerding

Rekonstruktionen

Zu erreichen ist er unter: aulus-ledermanufaktur.de oder auf facebook

Rekonstruktionsversuch eines merowingerzeitlichen Sax aus Altenerding

Alle Schmiedearbeiten inkl. Texte + Bildmaterial vom Schmied unseres Vertrauens Jürgen „Schorsch“ Grassler

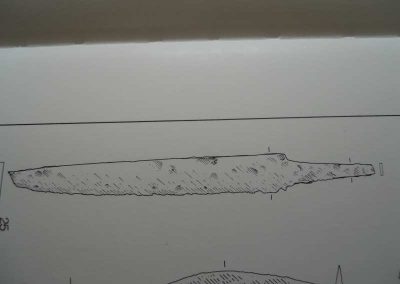

1. Vorlage

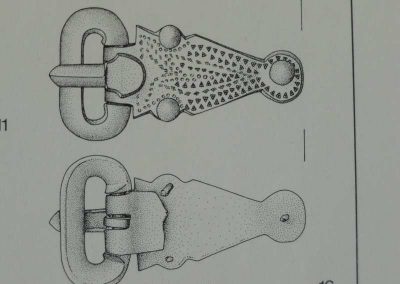

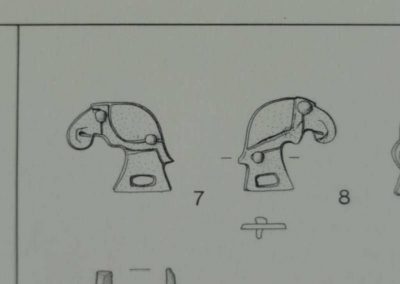

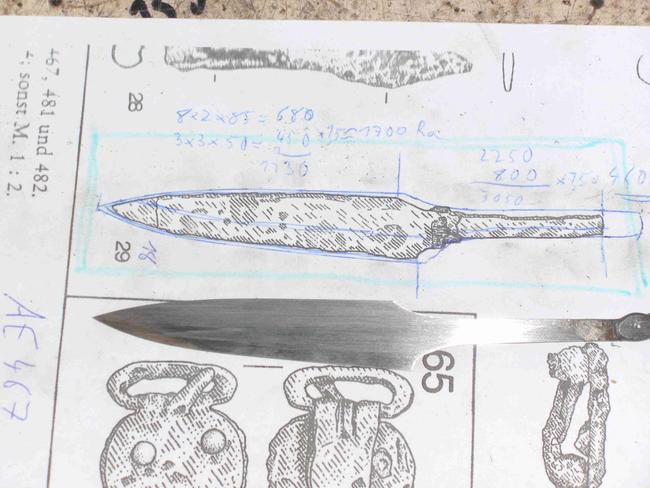

Die Vorlage zum hier beschriebenen Rekonstruktionsversuch bildet der Sax und die Messerklinge aus Altenerding, Grab 467. Das Grab wird anhand bestimmter Beigaben (3 – teilige bronzene Gürtelgarnitur, Sax) auf das späte 6. – frühe 7. Jh. n. Chr. datiert.

Der Sax und das Messer wurden allein aufgrund der Zeichnungen in der Publikation von Sage und der dort angegebenen Maße gefertigt.Zum Aufbau der Klingen liegen keine Informationen vor, genausowenig waren organische Reste der Griffkonstruktionen oder Scheiden vorhanden.

– Abb. 1: Zeichnungen + Text AE 467, Sage –

2. Planung

2.1. Aufbau

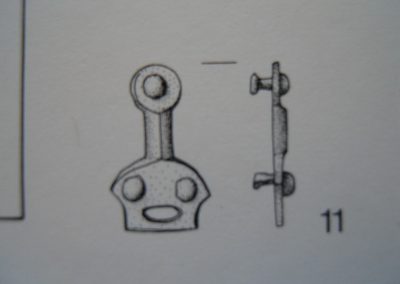

Als Klingenkonstruktion wurde für beide Stücke ein weicher Korpus mit aufgesohlter härtbarer, teilgehärteter Schneide gewählt. Solche Aufbauten sind nachgewiesen z. B. an Messern im alamannischen Gräberfeld von Weingarten (Gabler 2009) und an Saxen aus dem alamannischen Raum (Mäder 2001) Sie stellt neben aufgekohlten einteiligen Stücken die einfachste Version eines zeitgenössischen Klingenaufbaus dar. – Abb. 2: Klingenaufbau „Abb.32“ aus Mäder –

2.2 Material

Als Material wurde als Kompromißlösung wegen der Nichtverfügbarkeit von Rennofenluppe für den weichen Bereich Puddeleisen und für den härtbaren Bereich 1.1545 / C 105 gewählt. Beide Komponenten sollten in einem ersten Arbeitsgang raffiniert werden, um annäherungsweise die Struktur / Optik und mechanischen Eigenschaften von echtem Raffinierstahl / – eisen zu erreichen

2.3 Griffe

Als Griffmaterial wurde vorerst Kirschholz ausgewählt. Rosaceen(Stein- und Kernobst)-hölzer sind für die Merowingerzeit vielfach als Griffe belegt. Als Heftplatten zum Abschluß des Griffes gegen die Klinge wählte ich Nußbaum. Da ich leider keine Kirsche in entsprechender Größe vorrätig hatte, mußte ich für den Saxgriff auf gemaserten Ahorn ausweichen. Auch dieser ist, wenn auch seltener, als Griffholz belegt. 2.4 Scheiden Der Sax soll eine Lederscheide erhalten, wie sie z. B. an zeitgleichen Stücken aus Niederbreisig / Rheinland – Pfalz erhalten geblieben sind. Das Messer bekommt ein Futteral, das in die Gürteltasche integriert ist, da viele Messer zusammen mit dem Tascheninhalt in Gräbern gefunden wurden und ein separater Schutz vor der Klinge hier sinnvoll erscheint. Die Lederarbeiten wird Aulus erledigen und dazu gesondert etwas schreiben.

3. Schmieden

3.1 Raffinieren des Rohmaterials

Das Ausgangspaket für den härtbaren Stahl waren 6 Lagen C 105. Diese wurden im Raffinierprozeß mehrmals verschweißt, gereckt und wieder verschweißt, bis am Ende ein Paket mit ca. 40 % !! weniger volumen, ca. 10 000 Lagen und ca. 0,6 – 0,8 % Kohlenstoffgehalt herauskam. Dieses wurde als härtbare Komponente für den Sax, das Messer und später auch die Lanzenspitze verwendet. Für die weiche Komponente wurde altes Puddeleisen ( hier evtl. wikilink puddeleisen?) anstatt Luppen – Raffiniereisen verwendet. Es kamen Stücke von 3 verschiedenen alten Teilen zum Einsatz ( Wagenachse, Radreifen, Torband), um nicht das Risiko einzugehen, aufgrund der evtl. schlechten Qualität eines Ausgangsstückes, am Schluß ein schlechtes Material zu erhalten. Aus dem anfänglichen 6 – Lagenpaket wurde im Raffinierprozeß ein knapp 100 – lagiges. Hierbei gab es, auch Aufgrund des nicht nennenswerten C – Gehaltes, fast keinen Abbrand.

3.2 Herstellen des Klingenpakets

Hierzu wurde vom „Stahl“ ein Stück mit ca. 20 qcm abgetrennt und auf einen Querschnitt von 12 x 12 mm gebracht. Anschließend vom „Eisen“ ein Stück mit ca. 45 qcm auf einen Qerschnitt von ca. 30 x12 mm. Diese beiden wurden nun an den Kontaktflächen blankgeschliffen, mit Borax ( Flußmittel) bestreut und aufeinander fixiert und elektrisch geheftet ( punktverschweißt; diese Stellen fallen bei der Weiterverarbeitung weg. Eisenlagen liegen hierbei in der Klingenachse, die Stahllagen quer dazu. Dieses Paket wurde nun in 2 Hitzen im Feuer verschweißt.

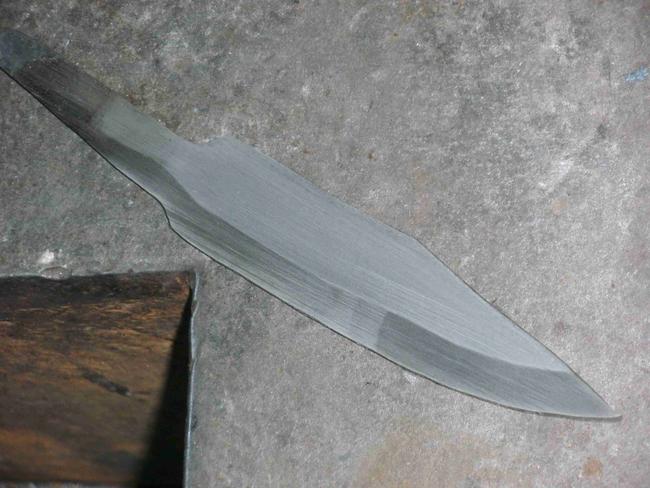

3.3 Ausschmieden des Rohlings

Vor dem endgültigen Ausschmieden wurde zuerst noch eine Umrißschablone des ergänzten Originals mit Kreide auf eine Blechplatte gezeichnet, um während des Schmiedens immer wieder vergleichen und korrigieren zu können. Nun wurde der Rohling zuerst auf maximale Klingendicke + Übermaß zum Schleifen gebracht, danach auf ca. 2/3 der endgültigen Breite. Im folgenden Schritt wurde der Klingenort ausgeschmiedet. Hierbei war v. A. darauf zu achten, daß die Konstruktionsnaht zwischen weichem Körper und härtbarem Schneidenmaterial unter den wirkenden Scher- und Zugkräften nicht nachgibt und die Schneide schon recht exakt der endgültigen Form der Klinge folgt. Anschließend wurde die Klinge keilig auf die endgültige Breite geschmiedet. Auch hier wurde darauf geachtet, dass entstehendes Übermaß v.A. am Rücken und in der Dicke verteilt war, also an Stellen, wo man durch den folgenden Grobschliff leicht korrigieren konnte. Nachdem das Klingenblatt ausgereckt war, wurde der Rohling vom Paket getrennt und die Angel angeschmiedet. Nach abschließendem Richten waren die Schmiedearbeiten beendet.

4. Grobschliff

4.1 auf dem Bandschleifer

Nach einem ersten Säubern des Rohlings mit der Drahtbürste auf dem Winkelschleifer und Untersuchen auf Schweißfehler wurde zuerst die Außenkontur laut der Rekonstruktionszeichnung auf dem Bandschleifer geschliffen. Anschließend wurden die Flächen plangeschliffen und auf Dicke gebracht. Die Schneide hatte nun noch ca. 5/10 mm.

4.2 mit der Feile

Die Ortpartie wurde komplett mit verschiedenen Feilen geformt, da hiermit eine größere Exaktheit der gewölbten Flächen in diesem Bereich möglich war.

4.3 per Hand

Die letzten Korrekturen und Verfeinerungen vor der Wärmebehandlung (WB) wurden nun mit Kunst- und Natursteinen bis ca. Körnung 200 angebracht.

5. Wärmebehandlung

5.1 Härtung

Wir entschieden uns für eine differentielle Härtung, bei der nur ein schmaler Bereich der Schneide gehärtet wird. Dieses Verfahren ist schon für antike Waffen nachgewiesen. Hierzu wird die Klinge zuerst vom Rücken her leicht im Feuer erwärmt (je nach Länge / Querschnitt und Erfahrungswerten ca. 500° C). Dann wird umgedreht und die Schneide auf ihrer ganzen Länge gleichmäßig und zügig auf Härtetemperatur (ca. 800° C) gebracht. Ist das erfolgt, wird die Klinge senkrecht mit dem Ort voran in lauwarmem – abgeschreckt. Sofort nach dem Abschrecken, wenn die Klinge noch raucht, hat man in einem kurzen Zeitfenster Gelegenheit, größeren Verzug zu richten. Da hier jedoch die Klinge hauptsächlich über die senkrechte Achse nach vorne zur Schneide hin verzogen war ( ein Effekt, der entsteht, wenn der Rücken doch zu stark erwärmt wird), wurde mit dem Ausrichten bis nach der WB gewartet.

5.2 Anlassen

Das Anlassen oder Entspannen nimmt dem gehärteten Stahl die Sprödigkeit, die beim Abschrecken entsteht und verleiht ihm größere Zähigkeit. Kleine Abstriche in der Härte werden dafür in Kauf genommen. Wir nahmen diesen Schritt in einem Küchenherd bei ca. 200° C vor. Die Klinge wurde 2x für ca. 1,5 h angelassen. Hiermit war die WB beendet.

6. Endbehandlung

6.1 endgültiges Richten

Der schon zuvor angesprochene Verzug Richtung Schneide wurde mit einer 3-Backen-Preßkonstruktion im Schraubstock vorsichtig kalt gerichtet. Dies war aufgrund des Aufbaus mit weichem Rücken problemlos möglich. Abb 15, 16, 17″ sax 16, 17, 18″

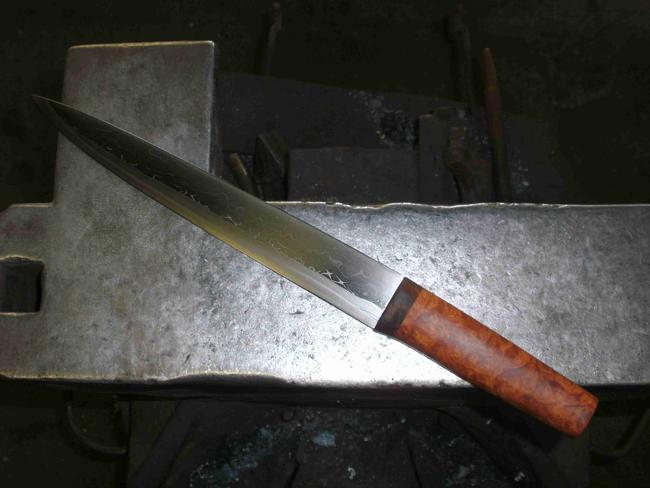

6.2 Schliff

Nach Reinigung der Klinge von Härterückständen wurde in einem ersten Schritt die Fläche noch einmal mit einem Sandstein mit ca. 150er Korn naß geschliffen, um eventuell entstandene „Wellen“ u. Ä. auszugleichen. Anschließend folgten Schleifschritte mit Schleifleinen bis P 400 auf einem Klotz. 6.2 Politur Nun wurde Freihand naß mit 1000er Papier geschliffen und anschließend mit Eisen-3-Chlorid eine erste kurze Ätzung (ca. 2min) vorgenommen. Nach einem Zwischenschliff mit bereits abgenutztem 1000er Papier wurde nachgeätzt (ca. 1 min) und wiederum geschliffen. Das wiederholte sich 5x, am Ende wurde mit einer Schlämme aus Titandioxid und Wasser abgerieben und hierdurch die Stahltextur noch einmal hervorgehoben. Abb 19 – 32 “ sax 20 – 33″

7. Griff

7.1 Materialvorbereitung

Die ausgewählten Hölzer (Nussbaum für die Abschlußscheibe und gemaserter Ahorn für den Griff) wurden grob zugesägt und der Ahorn auf Angelweite + Übermaß aufgebohrt. Anschließend wurden die Kontaktflächen der 2 Stücke plan geschliffen, der Durchbruch in die Nußplatte gebohrt und ausgefeilt und die sichtbare Endfläche der Platte zu Ende geschliffen (Schliff mit Schleifpapier P 320, das entspricht in etwa der Verwendung von Schachtelhalm als Schleifmittel)

7.2 Verklebung

Diese erfolgte mit modernem 2 – Komponenten – Kleber. Die Klinge, der Griff und die Abschlußplatte wurden in einem Arbeitsgang miteinander verbunden.

7.3 Endbehandlung

Nach dem Aushärten des Klebers wurde der Griff mit Raspeln und Schleifpapier verschiedener Körnungen in die endgültige Form gebracht. Diese ist natürlich nur schwer rekonstruierbar, daher wurde ein simpler ovaler Querschnitt mit einer leichten „Fingerkerbe“ gewählt. Der Endschliff erfolgte wieder mit 320er Papier. Abschließend wurde der griff geölt und gewachst.

merowingerzeitlichen Sax Grab 467

Lanzenspitze Grab 467

Messer Grab 467